Metal sertliğinin kodu H'dir. Farklı sertlik test yöntemlerine göre, geleneksel gösterimler arasında Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL), Shore (HS) sertliği vb. bulunur; bunlardan HB ve HRC daha yaygın olarak kullanılır. HB daha geniş bir uygulama alanına sahipken, HRC ısıl işlem sertliği gibi yüksek yüzey sertliğine sahip malzemeler için uygundur. Aradaki fark, sertlik test cihazının uç kısmının farklı olmasıdır. Brinell sertlik test cihazı bilye uçlu iken, Rockwell sertlik test cihazı elmas uçludur.

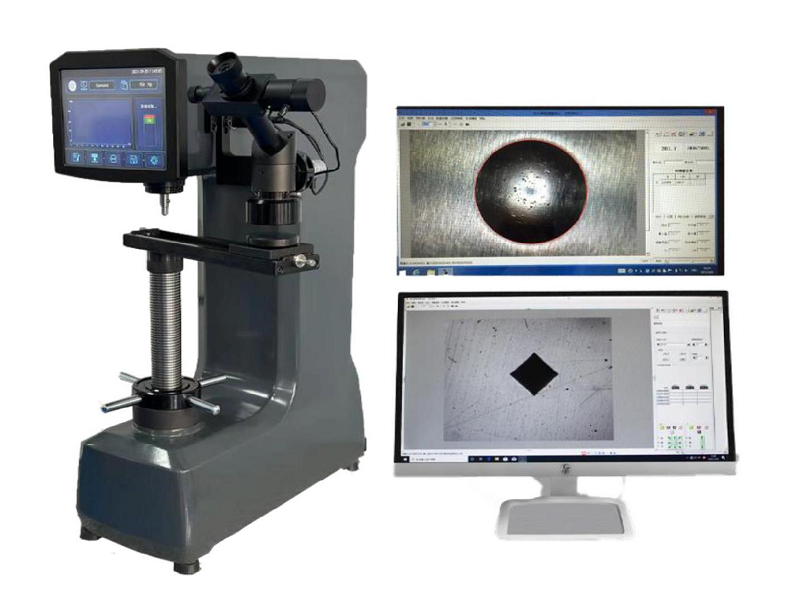

HV - mikroskop analizi için uygundur. Vickers sertliği (HV): Malzeme yüzeyine 120 kg'dan az bir yük ve 136° tepe açısına sahip elmas kare koni uçlu bir indenter ile baskı uygulanır. Malzemenin girinti çukurunun yüzey alanı, yük değerine bölünür; bu, Vickers sertlik değeridir (HV). Vickers sertliği HV olarak ifade edilir (GB/T4340-1999'a bakınız) ve son derece ince numuneleri ölçer.

HL taşınabilir sertlik test cihazı, ölçüm için kullanışlıdır. Sertlik yüzeyine darbe uygulayan ve geri tepme üreten darbe bilyeli başlığı kullanır. Sertlik, numune yüzeyinden 1 mm uzaklıktaki darbenin geri tepme hızının darbe hızına oranıyla hesaplanır. Formül şu şekildedir: Leeb sertliği HL = 1000 × VB (geri tepme hızı) / VA (darbe hızı).

Taşınabilir Leeb sertlik ölçer, Leeb (HL) ölçümünden sonra Brinell (HB), Rockwell (HRC), Vickers (HV), Shore (HS) sertlik değerlerine dönüştürülebilir. Veya Leeb prensibi kullanılarak Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL), Shore (HS) sertlik değerleri doğrudan ölçülebilir.

HB - Brinell sertliği:

Brinell sertliği (HB), genellikle demir dışı metaller, ısıl işlem öncesi veya tavlama sonrası çelik gibi daha yumuşak malzemeler için kullanılır. Rockwell sertliği (HRC) ise genellikle ısıl işlem sonrası sertlik gibi daha yüksek sertliğe sahip malzemeler için kullanılır.

Brinell sertliği (HB), belirli bir büyüklükteki bir test yükü ile ölçülür. Belirli bir çapa sahip sertleştirilmiş çelik veya karbür bilye, test edilecek metal yüzeye bastırılır. Test yükü belirli bir süre boyunca korunur ve ardından yük kaldırılarak test edilecek yüzeydeki girintinin çapı ölçülür. Brinell sertlik değeri, yükün girintinin küresel yüzey alanına bölünmesiyle elde edilen orandır. Genellikle, belirli bir büyüklükteki (genellikle 10 mm çapında) sertleştirilmiş çelik bilye, belirli bir yük (genellikle 3000 kg) ile malzeme yüzeyine bastırılır ve belirli bir süre boyunca korunur. Yük kaldırıldıktan sonra, yükün girinti alanına oranı Brinell sertlik değeridir (HB) ve birimi kilogram kuvvet/mm²'dir (N/mm²).

Rockwell sertliği, girintinin plastik deformasyon derinliğine bağlı olarak sertlik değeri indeksini belirler. Sertlik birimi olarak 0,002 mm kullanılır. HB > 450 olduğunda veya numune çok küçük olduğunda, Brinell sertlik testi kullanılamaz ve bunun yerine Rockwell sertlik ölçümü kullanılır. Belirli bir yük altında, test edilen malzemenin yüzeyine 120° tepe açılı bir elmas koni veya 1,59 veya 3,18 mm çapında bir çelik bilye bastırılır ve malzemenin sertliği girinti derinliğinden hesaplanır. Test edilen malzemenin sertliğine göre üç farklı ölçekte ifade edilir:

HRA: 60 kg yük ve elmas konik uçlu bir indenter kullanılarak elde edilen sertliktir ve son derece yüksek sertliğe sahip malzemeler (örneğin sert metal vb.) için kullanılır.

HRB: 100 kg'lık bir yük ve 1,58 mm çapında sertleştirilmiş çelik bir bilye kullanılarak elde edilen sertliktir ve düşük sertliğe sahip malzemeler (tavlanmış çelik, dökme demir vb.) için kullanılır.

HRC: 150 kg yük ve elmas konik uçlu bir indenter kullanılarak elde edilen sertliktir ve çok yüksek sertliğe sahip malzemeler (sertleştirilmiş çelik vb.) için kullanılır.

Ek olarak:

1. HRC, Rockwell sertlik ölçeği C anlamına gelir.

2. HRC ve HB üretimde yaygın olarak kullanılmaktadır.

3. HRC uygulanabilir aralığı HRC 20-67, HB225-650'ye eşdeğerdir.

Sertlik bu aralığın üzerindeyse, Rockwell A sertlik ölçeğini (HRA) kullanın.

Sertlik bu aralığın altında ise, Rockwell sertlik ölçeği B (HRB) değerini kullanın.

Brinell sertliğinin üst sınırı HB650'dir ve bu değerden daha yüksek olamaz.

4. Rockwell sertlik ölçerinin C ölçeğindeki girinti ucu, tepe açısı 120 derece olan elmas bir konidir. Test yükü belirli bir değerdedir. Çin standardı 150 kgf'dir. Brinell sertlik ölçerinin girinti ucu ise sertleştirilmiş çelik bilye (HBS) veya karbür bilyedir (HBW). Test yükü, bilyenin çapına bağlı olarak 3000 ile 31,25 kgf arasında değişir.

5. Rockwell sertlik ölçüm noktası çok küçüktür ve ölçülen değer lokalizedir. Ortalama değeri bulmak için birkaç noktadan ölçüm yapmak gerekir. Bitmiş ürünler ve ince dilimler için uygundur ve tahribatsız test olarak sınıflandırılır. Brinell sertlik ölçüm noktası daha büyüktür, ölçülen değer doğrudur, bitmiş ürünler ve ince dilimler için uygun değildir ve genellikle tahribatsız test olarak sınıflandırılmaz.

6. Rockwell sertlik değeri, birimi olmayan isimsiz bir sayıdır. (Bu nedenle, Rockwell sertliğini belirli bir derece olarak adlandırmak yanlıştır.) Brinell sertlik değeri ise birimlidir ve çekme dayanımı ile yaklaşık bir ilişkiye sahiptir.

7. Rockwell sertliği doğrudan kadran üzerinde veya dijital olarak görüntülenir. Kullanımı kolay, hızlı ve sezgiseldir ve seri üretim için uygundur. Brinell sertliği ise girinti çapını ölçmek için mikroskop gerektirir ve ardından tabloya bakılarak veya hesaplanarak kullanılır, bu da kullanımı daha zahmetlidir.

8. Belirli koşullar altında, tabloya bakılarak HB ve HRC birbirinin yerine kullanılabilir. Zihinsel hesaplama formülü kabaca şu şekilde kaydedilebilir: 1HRC≈1/10HB.

Sertlik testi, mekanik özellik testlerinde basit ve kolay bir test yöntemidir. Sertlik testinin belirli mekanik özellik testlerinin yerine kullanılabilmesi için, üretimde sertlik ve mukavemet arasında daha doğru bir dönüşüm ilişkisine ihtiyaç duyulmaktadır.

Pratikte, metal malzemelerin çeşitli sertlik değerleri arasında ve sertlik değeri ile mukavemet değeri arasında yaklaşık bir ilişki olduğu kanıtlanmıştır. Sertlik değeri, başlangıçtaki plastik deformasyon direncine ve devam eden plastik deformasyon direncine bağlı olduğundan, malzemenin mukavemeti ne kadar yüksekse, plastik deformasyon direnci de o kadar yüksek olur ve sertlik değeri de o kadar yüksek olur.

Yayın tarihi: 16 Ağustos 2024